中国大唐集团公司(以下简称大唐)是中央直接管理的国有特大型发电企业集团,是国务院批准的国家授权投资的机构和国家控股公司试点。大唐经过组建七年来的科学发展,取得了在同行业中发展速度最快、结构调整最优、装备水平最好、能耗降幅最大的优异成绩。截至2009年底,集团在役及在建资产分布于全国28个省区市以及境外的缅甸、柬埔寨等国家和地区;在役发电装机容量1亿零17.23万千瓦,资产总额4778亿元。2010年,大唐入围世界500强,居412位。

集团公司在役及在建资产分布图

集团公司产业结构

社会责任体系

大唐把加快结构调整、转变发展方式作为企业履行经济、环境和社会责任的重要基础。在快速发展中促进电源结构、机组结构、产业结构和区域结构的持续优化,实现了发展速度与质量的统一;坚持依靠技术和管理创新,全面提高企业盈利能力,确保了资产的保值增值,实现了规模与效益的统一,巩固了在行业内的优势地位,奠定了坚实的可持续发展基础。

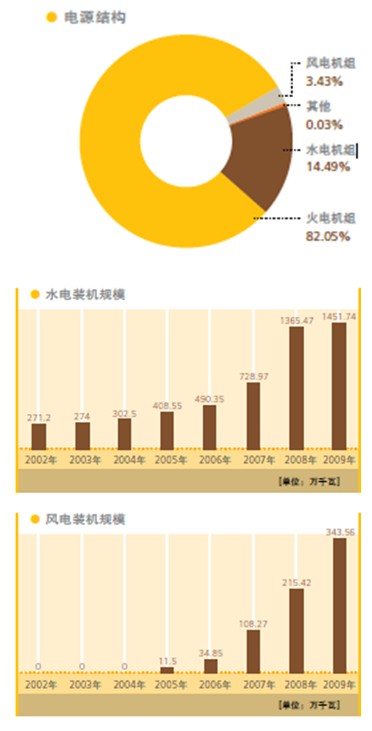

2009年,大唐进一步加大了新能源和可再生能源的建设和开发力度,共投产新能源和可再生能源装机178.25万千瓦,其中,水电装机56.36万千瓦,风电装机121.79万千瓦。水电装机规模达到1451.74万千瓦,比组建时增加了1180.54万千瓦,占全国水电装机容量的7.38%;风电连续三年跨越3个百万千瓦,达到343.56万千瓦。清洁能源和可再生能源比重由组建时的11.37%提高到17.95%。已核准的在建项目85个共1446.494万千瓦。其中:水电项目49个,共455.769万千瓦,占31.5%;风电项目23个,共131.725万千瓦,占9.1%。

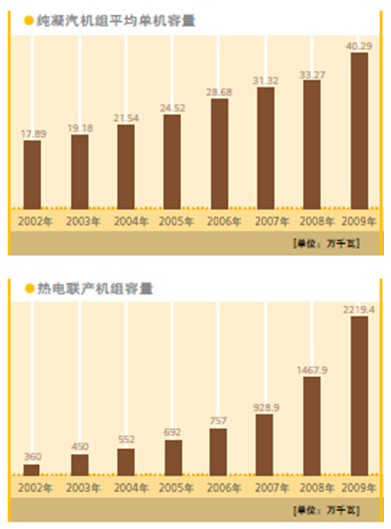

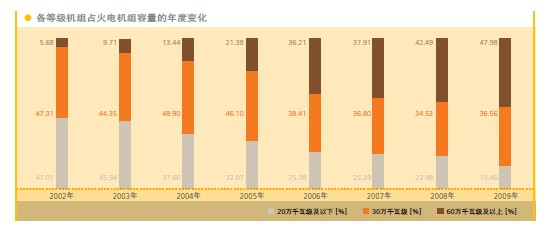

机组结构

我们坚持不断加快淘汰落后产能步伐,积极实施“上大压小”,优先发展大容量、高参数、低能耗、低排放的节能环保型火电机组及能源综合效率高的热电联产机组,机组结构持续快速优化,装备水平达到国内发电企业最优水平。

2009年,投产60万千瓦及以上等级火电机组16台共1094万千瓦,同比增加536万千瓦,是自组建以来最多的一年;投产超临界和超超临界机组13台共914万千瓦,同比增加716万千瓦。到2009年底,累计关停小火电机组112台共682.92万千瓦,完成“十一五”关停任务的170%,关停总量居同行业第一。与组建时相比,60万千瓦及以火上电机组由2台增加到63台,占火电装机容量的47.98%,机组台数和所占比重均居全行业第一;热电联产机组由360.2万千瓦增加到2219.4万千瓦,增长了5.16倍;纯凝汽机组平均单机容量由17.89万千瓦提高到40.29万千瓦,居同行业第一。

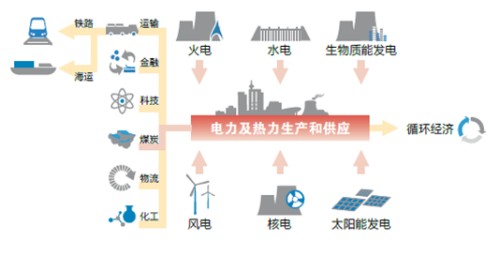

产业结构

坚持“电为主导,多元发展”,在做强做大发电主业的同时,积极推进多种产业发展,投产了胜利东二号露天矿一期工程,完成了年产1200万吨的龙王沟煤矿收购工作,开工了国内最大的克什克腾煤制天然气项目。同时,阜新煤制气项目进入国家核准审批程序,孔兑沟等8个煤矿项目的前期工作稳步推进,多伦煤化工项目试运工作进展顺利;运输、金融、物流等多种产业发展取得新突破,区内联合和跨区联合取得新进展,系统外市场得到进一步拓展,多种产业增收能力、盈利能力和对发电主业的支撑作用进一步增强,多元化发展格局进一步优化。

2009年,集团公司电、热产品以外的营业收入达到332.39亿元,占集团公司全部营业收入的22.67%。

7月8日,“大唐2号”首航仪式在河北秦皇岛港举行

多伦煤化工试车工作顺利推进,部分环节已经生产出合格的产品

科学技术是第一生产力,创新是企业的灵魂。大唐依靠科技进步和管理创新,着力提高企业生产经营管理水平和可持续发展能力。大唐建立了完善的科技创新管理体系,明确了三级责任主体的科技创新工作职责,编制了集团公司中长期科技发展规划,启动了技术创新信息平台的建设工作,建立了科技成果及论文评审系统,开展了年度科技成果的推荐、评审工作。高度重视科技成果的转化工作,尤其是在火电机组脱硫、脱硝、空冷、干除渣、水处理以及煤化工等领域取得了显著效果,在推进产业结构升级、促进节能减排、提升企业运营效率等方面发挥了重要的作用。

2009年,集团公司投入6900万元,实施了90项科技计划项目。截至目前,获得各级科技成果奖280余项,获得“中国电力科学技术奖”12项和“国家科学技术奖”2项,取得专利24项、取得著作权12个。

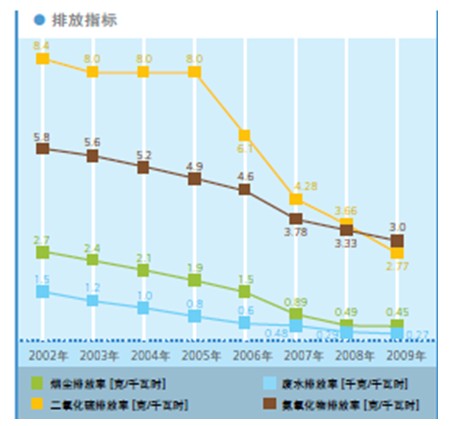

(二)清洁发展

关爱自然、保护环境是集团公司作为能源转换企业重要的社会责任。大唐始终坚持把降低排放、保护生态融入企业发展与生产、经营、管理的全过程,完善环保监管体系,加快建设环保设施,加速发展循环经济,大力保护生态环境,各项排放指标继续大幅度下降,清洁生产水平不断提高,环境友好型企业建设取得显著成效,提前一年实现了“十一五”减排目标。

环保监管

进一步健全环境保护的实时监测、总量控制和管理评价体系,强化节能减排在线监测和考核工作,逐级分解目标,把责任落实到每个企业、每台设备和每个环节。严格执行《中国大唐集团公司2009年环保限期治理项目计划》,组织8个专家组对脱硫设施的运行管理开展对标分析和诊断,下达了一批脱硫改造、在线监测联网、新建工程环保“三同时”问题限期整改项目。通过内部通报和限期督办,严格落实环保管理责任,促进了环保设施投运率的进一步提高。

积极开发清洁发展机制(CDM)项目,并取得显著成果。截至2009年底,集团公司系统内累计注册成功27个风电、水电、生物质能发电等CDM项目,经核证的温室气体减排量(CERs)达300多万吨。

5月13日,大唐渭河热电厂两台30万千瓦燃煤供热机组脱硫、脱硝设施与主机同步投运,这是我国西北地区首座烟气脱硝电厂。

6月27日,河南省首台环保设施最全的火电机组——许昌禹龙发电公司3号66万千瓦超超临界机组顺利通过168小时试运行并移交生产。

大力发展新能源和可再生能源,通过建设高参数、低排放的节能环保燃煤机组,落实节能减排措施、不断降低供电煤耗,极大地减少了温室气体和污染物的排放。2009年,集团公司水电发电量完成465.14亿千瓦时,同比增长3.63%;风电发电量完成36.48亿千瓦时,同比增长99%;其他新能源发电量15万千瓦时。新能源和可再生能源发电量占全部发电量的12.9%,与同等火电发电量相比,可节约标准煤1650多万吨,减排二氧化碳4500多万吨,减排二氧化硫约12万吨,减排氮氧化物约14万吨。通过建设高等级、大容量环保机组及热电联产机组,每年可节约标准煤约3000万吨,减排二氧化碳约8000万吨。

加强对在役机组的环保综合治理和技术改造,投入资金数十亿元,完成了脱硫、废水处理、除灰、除尘等175项环保技术改造项目。2009年,集团公司除列入关停计划的机组外,在同行业中率先实现了脱硫装备率100%。2009年,集团公司新增脱硝机组18台共736万千瓦,脱硝机组总计达到26台916万千瓦,脱硝装备率达到11.14%,居行业先进水平。在建脱硝机组容量超过1000万千瓦。

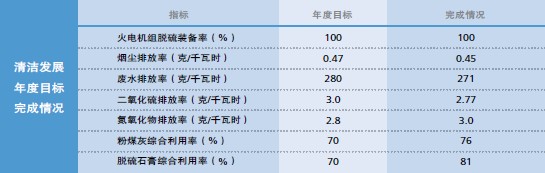

此外,集团公司各项排放指标持续优化,处于国内先进水平。参与“两型企业”考核的58家火电企业中,有35家企业达到了“两型企业”考核标准。

循环经济

2009年,集团公司加快了废弃物直接利用、合作利用和无害化利用步伐,推进综合利用产业的市场化和规模化发展,积极开发高附加值的粉煤灰、脱硫石膏深加工、新型建材生产线等综合利用示范项目,一批混凝土搅拌站、粉煤灰多孔砖、水泥缓凝剂项目相继投产,培育和打造了多种经营新的支柱产业和经济增长点。在集团公司3批共25个综合利用示范项目中,有11个项目被国家部委、当地政府部门列为综合利用重点推广示范项目。

全年集团公司系统粉煤灰、脱硫石膏综合利用率分别达到76%和81%,同比分别提高8个和9个百分点,粉煤灰综合利用率比集团公司组建时提高了48个百分点,两项指标均创历史最高水平,21家火电企业实现了粉煤灰、脱硫石膏“零”排放。

生态保护

大唐严格执行国家环保政策,按照“统筹兼顾、科学论证、合理布局、有序开发、保护生态”的原则,在工程规划、勘测、设计、施工、运行管理等各个环节优先考虑生态环境保护问题,同步实施水土保持、生物多样性、植被保护等措施,促进了生态环境的保护和建设,实现了企业与自然环境的和谐发展。全年未发生生态环境破坏事件。

下图是大唐清洁发展目标完成情况:

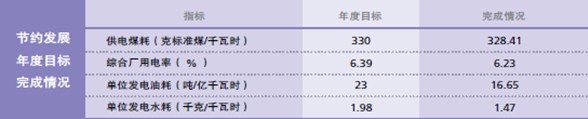

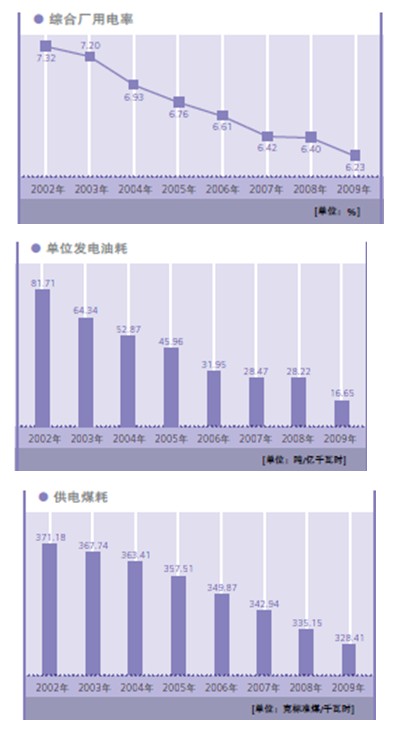

大唐始终秉承“资源最优化、效益最大化”的理念,健全节能监管体系,落实节能管理责任,依靠科技进步和精细化管理,加大综合治理力度,强化指标对标管理,提高设备经济运行水平,各项能耗指标持续大幅度下降,提前一年实现了“十一五”节能目标。

节能管理

集团公司始终把节能放在突出重要的地位,坚持把节能工作贯穿于项目建设和生产、经营、管理的全过程,建立了完整的节能标准化管理体系, 制定了《节能减排主要指标目标确认值计算及评分办法》、《节能减排专项奖励考核办法》等一系列制度,构建了以设计值为基础,以热效率为核心的主要节能指标“五确认一兑现”管理体系和节能责任考核体系,夯实了节能管理基础。发布了《能效对标实施方案》,组织开发了指标对标管理平台,坚持日统计、周分析、月考核,促进了各类节能指标的持续进步。重点强化了与国家签订“千家企业责任状”的20家发电企业的节能目标管理,加强指导,查找差距,改进管理,不留死角,确保了集团公司节能减排工作的平衡发展、整体推进,提前一年实现了“十一五”节能减排目标。

加强新建火电机组节能降耗管理,所有新开工项目都要求必须完成节能降耗专题报告并经过审查,从设备配置和选型、工艺系统优化,到设备制造和安装,对照标杆、对照标准全过程严格控制,并在调试过程中对机组逐台实施有效的偏差管理,确保机组投产后运行可靠,主要参数指标达到设计标准,从源头上优化新投产机组的技术经济指标,提高节能水平。

节能改造

积极采用新的节能新技术,进一步加大了设备治理力度。全年投入资金6.51亿元,完成了187项节能技改项目。通过使用新型汽封技术,优化治理机组通流间隙,有效降低了汽轮机热耗,改造后机组供电煤耗平均降低10~13克/千瓦时;加快推广等离子、少油点火技术,单位发电油耗大幅度降低;通过推广高压变频技术,辅机厂用电率降低了40%左右;采用空冷、超滤和反渗透技术,大幅降低发电耗水率;通过开展热力系统内漏、外漏等专项治理,厂用电率、汽轮机热耗、油耗、水耗明显降低,经济运行水平显著提升。

全面推行机组大修标准化管理,对大修机组的修前策划、修中监理、修后评估以及过程监督全面实施标准化管理,制定科学合理的检修作业流程,对检修工期、费用、流程、质量标准、检修工艺进行优化,全面提升机组检修水平,使修后机组可靠性、经济性运行指标达到全优。

经济运行

依托经济运行综合管理平台,以耗差分析系统为基础,全面推行运行精细化管理,强化设备的压红线、滑参数、顺序阀投入等运行控制措施,合理调整主、辅设备运行方式,挖掘设备节能潜力;全面实施运行绩效管理,大力开展机组优化运行劳动竞赛,加大指标跟踪分析力度,狠抓小指标管理考核;深入开展火电机组能效对标活动,找差距,定措施,持续改进,不断提高节能水平;充分发挥大机组优势,加大电量转移和置换力度,优化电量结构,影响供电煤耗降低0.73克标准煤/千瓦时;积极开拓热力市场,努力提高热电比和机组整体效率;强化燃料管理,科学配煤掺烧,加强燃烧调整,建立入厂、入炉煤煤质预警机制,确保锅炉燃烧稳定和经济运行。2009年,集团公司各项消耗性指标得到进一步优化。累计降幅居国内同行业第一,累计节约标准煤4000多万吨,折合原煤6000多万吨。

节水工作

严格执行国家《火力发电厂设计技术规程》、《火力发电厂节水导则》、《取水定额》等相关制度,将火力发电企业节水管理贯穿在规划、选厂、设计、建设及运行全过程中,从源头上控制生产用水总量;坚持以设计值为目标,实施用水分机组计量,强化用水指标考核,落实各级人员节水责任;依靠科技进步,积极推广应用空冷、中水回收、海水淡化、循环冷却水深度处理、提高浓缩倍率、节水型除灰系统等国内外先进节水技术,广泛采用成熟的节水新工艺、新系统和新设备,最大限度地减少新鲜水消耗量和废水外排量;加强水电梯级调度,努力提高水资源利用效率。

截至2009年底,空冷机组达到28台共1298万千瓦,每年可节水1.1亿吨;海水淡化机组达到6台共299万千瓦,每年可减少地表或地下取水0.34亿吨。