巴斯夫(Badische Anilin- & Soda-Fabrik,简写为BASF)由弗里德里希·恩格霍恩(Friedrich Engelhorn)于1865年成立,主要从事化纤纺织染料和煤焦油生产。在全球80余个国家和地区拥有自己的子公司。巴斯夫总部位于德国路德维希港。路德维希港生产基地是全球最大的综合性化工基地,也是巴斯夫集团最大的一体化基地,其各生产装置实现智能连接,以节约资源和能源。此外,巴斯夫在比利时、中国、马来西亚、北美还拥有五个一体化基地。

作为全球领先的化工公司,巴斯夫将经济成功与社会责任和环境保护紧密联系起来,把坚持可持续发展,不断努力创新作为公司各项业务活动的核心元素。巴斯夫是全球首个任命“气候保护官”的工业公司,也是第一个公布公司各项业务碳足迹综合报告的企业。报告结果显示,其产品所减少的温室气体排放量是其在生产和处理过程中产生的温室气体总量的3倍。巴斯夫不仅为自己制定了远大的节能目标,并且通过其产品和服务,帮助客户实现节能和资源保护,从而保护气候和环境,实现可持续发展。巴斯夫的创新化学科技是众多行业发展的重要推动力,促进了大量新的产品、技术和工艺流程的开发与应用。

可持续发展解决方案

房屋与建筑

节能始于家中。我们的很多产品、技术及系统解决方案在节能建筑领域得到运用。从混凝土添加剂、工业地坪和运动地坪、到保温隔热材料、保温饰面系统、相变储能材料及颜料,我们为客户提供广泛的系统解决方案,并已在全球各地的节能房屋改造和建设中得以实践。

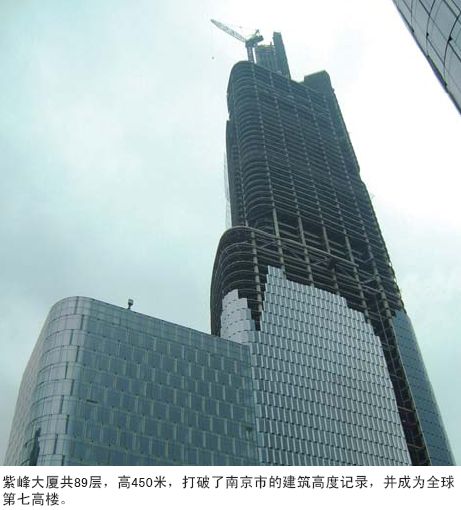

中国的城市化进程不断加快,越来越多的摩天大楼拔地而起,对建筑创新解决方案的需求也随之增多。巴斯夫通过提供高品质混凝土外加剂,支持迅速发展的中国建筑业。巴斯夫混凝土外加剂使建筑施工在高温或严寒条件下均能正常进行,并能加速或延缓混凝土硬化,同时提高混凝土最终的强度和耐久性,或调整其粘度。在广州西塔的建设过程中,使用巴斯夫混凝土外加剂的超高强度混凝土(C100)被首次成功泵送至400多米的新高度。而在全球第七高楼南京紫峰大厦的建设中,巴斯夫的Glenium® SP-8CN®外加剂帮助施工方将C70和C60混凝土分别泵送至指定的183米和297米。

巴斯夫还为南京政府的节能建筑示范项目-- “解放1948南京工业设计园”提供保温隔热技术。该工业园将集研究、开发和设计于一体。园区内建筑的墙体、屋顶采用具有高保温效果的巴斯夫聚氨酯喷涂泡沫及环保地坪系统等。聚氨酯喷涂泡沫比柏油和砂石屋顶系统轻好几倍,又具有优异的保温隔热效果,适用于各种不规则形状表面。 巴斯夫与建筑师及业主携手寻找绿色建筑解决方案。2008年4月,巴斯夫化学建材部启动在中国各大城市的系列路演活动。通过研讨会、产品应用演示等,与设计师和工程师们深入探讨如何在商用民用建筑、工业建筑和基础设施项目中选用绿色解决方案。巴斯夫为绿色建筑提供世界领先的外墙外保温及饰面系统等各类创新产品,并综合考虑可持续发展需要、建筑设计要求及产品创新应用三方面因素。

交通运输

减少尾气排放的催化剂 中国的汽车数量正在迅速增长,由此导致了更为严重的污染。因此,很多大城市开始关注城市公共交通运输系统以及降低尾气排放的相关技术。巴斯夫与中国最大的发动机制造商玉柴机器股份有限公司展开合作,运用巴斯夫研制的选择性催化还原(SCR)技术开发出满足欧IV排放标准的柴油发动机,装配该柴油发动机的1000辆公交车已经在首都北京成功运行。另外,更多配备这种新型发动机的公交车也正在杭州街头运行。同时,包括广州、上海与深圳在内的国内其他城市,也正着手开展使公交车满足欧IV排放标准的项目,且正在对使用巴斯夫催化剂技术的玉柴发动机进行评估。SCR技术可将有害的氮氧化物(NOx)的排放量降低60%以上。SCR催化剂包含催化活性成分,并涂于蜂窝陶瓷载体上。在加入还原剂(如巴斯夫AdBlue®尿素)后,催化剂将促使其发生化学反应,从而将氮氧化物转化为水和氮气。为表彰双方的成功合作,玉柴机器股份有限公司向巴斯夫授予最佳供应商大奖。

降低油耗 为满足中国市场的需求,巴斯夫分别于2005年和2007年在北京设立汽油台架实验室及柴油台架实验室。两个实验室均由巴斯夫与国家环保部下属的中国环境科学研究院合作建立,旨在研究如何减少车辆尾气排放,并为政府及学术界的决策人员提供建议,力求大幅提高中国国内的燃油质量,以适应最新发动机技术的要求。例如,巴斯夫的快乐跑®燃油添加剂(Keropur®)能有效减少积碳、提高发动机能效。

环境与安全

气候保护

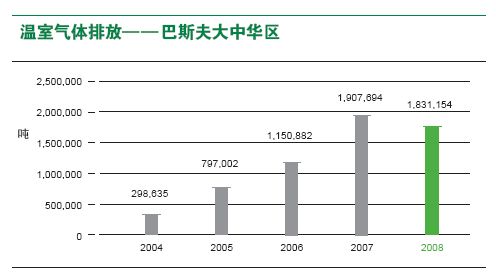

2008年,巴斯夫成为全球首个公布详细碳足迹报告的工业公司。我们对产品整个生命周期中产生的二氧化碳进行了分析。结果显示:使用我们产品(包括原材料)所能降低的温室气体排放量是生产和处理我们产品过程中所产生的温室气体排放量的3倍。每年巴斯夫全球研发投入高达4亿欧元,用于能效提高、气候保护、资源保护和可再生原料产品与技术的研究与开发。全球范围内,我们努力提高各个生产基地的能源效率。到2020年,我们计划使生产每吨产品排放的温室气体量比2002年的水平降低25%。

能源

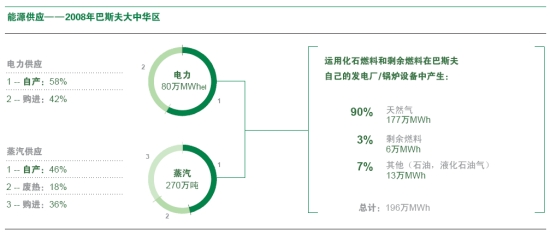

降低能源消耗并因此减少排放的最重要的手段是提高能源效率,即每吨产品的基本能源消耗(燃料、电力、蒸汽等)。2002-2008年间,我们在大中华区将能源效率提升了50%。例如我们位于南京的一体化基地使用热电联供一体装置(CHP装置),通过联合循环燃气轮机实现高达近90%的能源效率。这个CHP装置是巴斯夫全球16个同类装置之一。这些装置与其他6家由外部合作伙伴经营的CHP装置一起为巴斯夫的全球生产与经营提供电力和蒸汽。此外,南京的一体化基地将系统内不同生产装置的能源需求进行智能化整合与统筹。根据我们“一体化”的理念,生产过程中产生的废热不会直接排放到环境中,而会被其他装置所利用。巴斯夫所有主要生产基地均遵循这一原则。巴斯夫大中华区使用天然气、液化石油气(LPG)和石脑油等高效能源,保持平衡的能源构成。

巴斯夫持续优化其生产流程,以实现排放最少的废气、废水和固体废物。

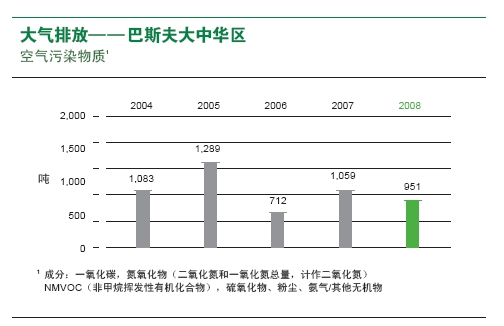

大气排放

空气污染物包括无机化合物,如一氧化碳(CO)、硫氧化物(SOx)、氮氧化物(NOx)、氨、粉尘、重金属和非甲烷挥发性有机化合物。2008年,巴斯夫大中华区在生产中产生的空气污染物为951吨。与2007年相比,在产量增长的情况下,污染物的排放却减少了10%。 2004-2008年间,空气污染物的排放显示出一些波动。究其原因,源于我们在大中华区业务的发展。并购与启动新工厂使得排放量有所上升。例如我们位于南京的扬子石化-巴斯夫有限责任公司全新的一体化基地于2005年正式启用。而与此同时,工厂实施的各项技术改造和资产剥离则降低了排放量。比如,我们在一家工厂用天然气取代了煤作为燃料供应,从而降低了空气污染物的排放。在这些措施的综合作用下,虽然我们极大地拓展了业务经营,但是2008年的气体排放却与2002年几乎保持在同一水平。我们承诺继续贯彻工艺的技术创新,以实现降低总排放的目标。

我们正逐渐减少水资源消耗,并尽可能对水资源进行循环利用。2008年,巴斯夫大中华区用水量为1290万立方米(比2007年1350万立方米的用量降低了4.4%)——其中大部分用于冷却。我们正在进一步改进生产工艺,以减少对水资源的影响。

废水

废水或由我们自己的废水处理厂处理,或排放到市政、第三方工业废水处理厂进行处理。2008年,巴斯夫大中华区废水排放总量为730万立方米(比2007年1150万立方米的排放量降低了37%),并且全面达到各项法规要求。

水体排放

2008年,向水中排放的有机物质(COD)为456吨(比2007年时的787吨降低了42%)。向水中排放的总氮约为80吨(比2007年时的90吨降低了11%)。由于在南京并购了一个催化剂基地,并对生产基地作了一些调整,我们在2007年向水中排放的氮和重金属大大增加。为了迅速高效地解决这一问题,我们在该基地新建了一座前处理及二级处理废水处理厂,并取得了明显的改进效果。2008年,向水中排放的重金属为1吨,比上年降低了83%。

固体废物

2008年,在巴斯夫大中华区产生的固体废物约为4.2万吨(比2007年时的5.6万吨降低了25%)。其中,约66%被用于循环利用或热回收。其他固体废物则通过焚烧(31%)或填埋(3%)进行处理。我们的目标是进一步减少固体废物,并提高循环利用的比例。

国内奖项

国际奖项